· Eduardo Vieira · Estrategia · 2 min de lectura

Más Allá de Apagar Incendios: La Era del Mantenimiento Basado en Datos

Deje de arreglar máquinas cuando se rompen. Empiece a arreglarlas cuando el algoritmo se lo diga.

El gerente de mantenimiento tradicional es un bombero. Pasa su día reaccionando a roturas, urgiendo repuestos y rezando para que la línea vuelva a arrancar.

- Reactivo: Correr hasta el fallo. (Costo: Alto tiempo de inactividad)

- Preventivo: Cambiar piezas por calendario. (Costo: Reemplazo desperdiciado de piezas)

- Predictivo: Cambiar piezas solo cuando sea necesario. (Costo: Óptimo)

En 2026, si no está haciendo lo tercero, está quemando dinero.

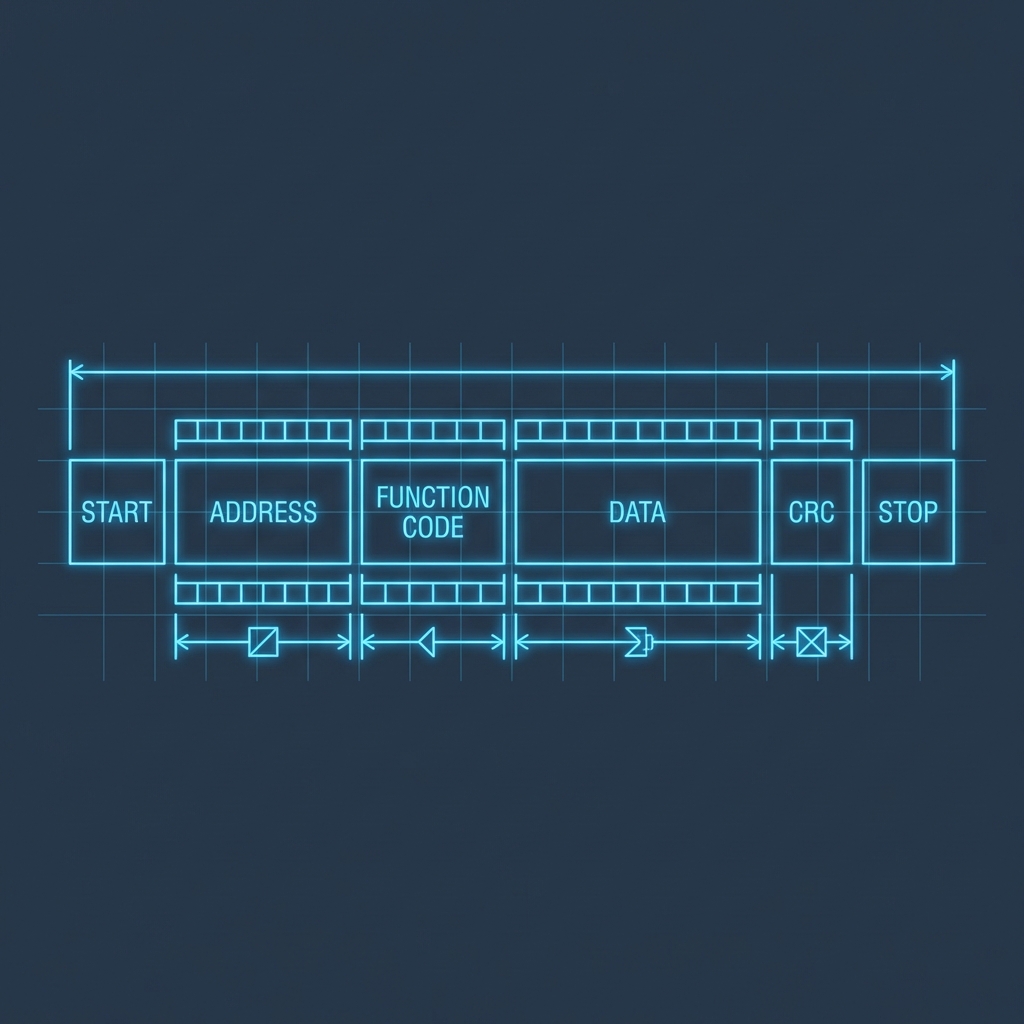

La Revolución de los Sensores

Solíamos necesitar carros de análisis de vibración de $50,000 y un doctorado para diagnosticar un rodamiento. Ahora, un acelerómetro IO-Link de $200 y un script simple de Python (o un bloque PLC inteligente) pueden decirle:

- Velocidad RMS: ¿Está temblando la máquina?

- Kurtosis: ¿Está impactando el rodamiento?

- Temperatura: ¿Se está sobrecalentando?

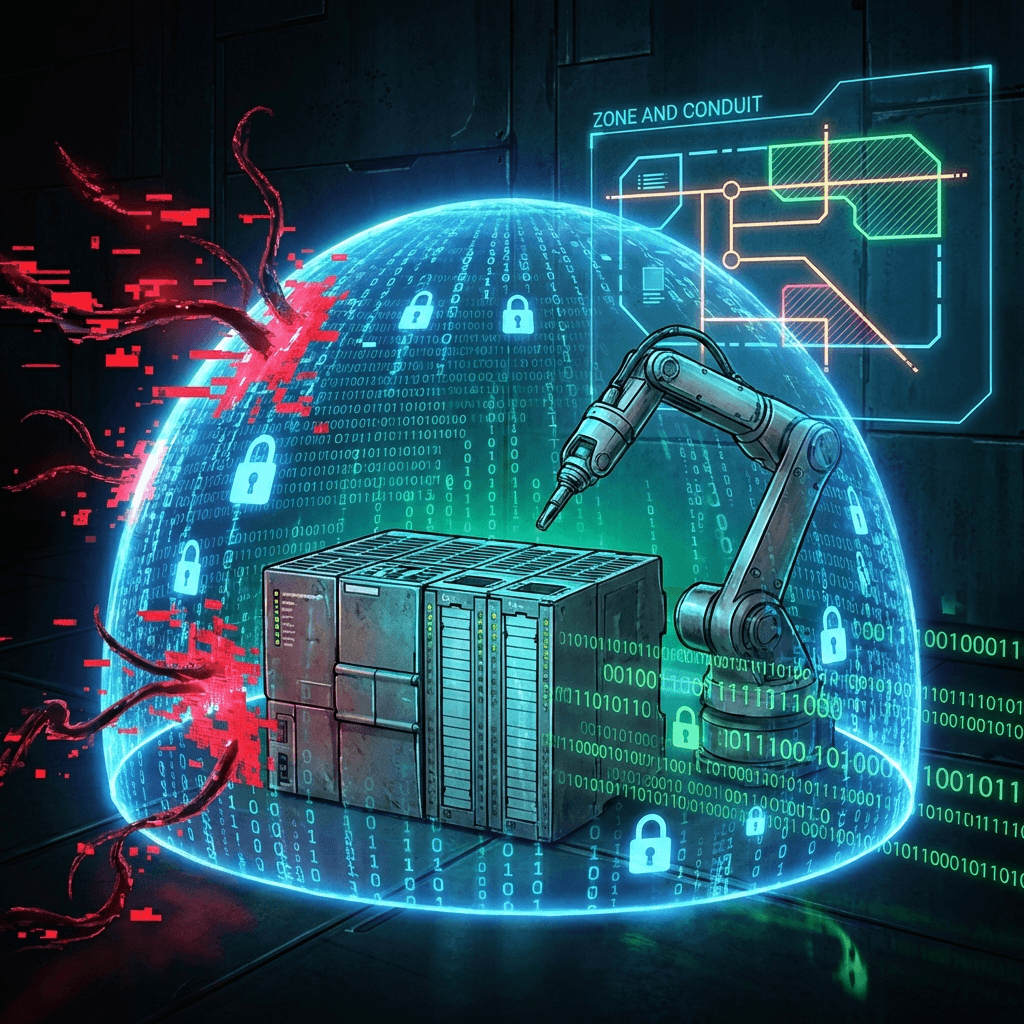

Basado en Reglas vs. IA: No Siempre Necesita Redes Neuronales

Todos hablan de IA, pero el 80% de los fallos pueden detectarse con “Lógica Tonta” (Basada en Reglas): “Si Temp Motor > 60°C Y Vibración > 4mm/s por 10 segundos => Alertar mantenimiento.”

Sin embargo, para sistemas complejos (como determinar si un aumento leve de vibración se debe a cambio de carga o desgaste), el Machine Learning es el rey. Entrenamos modelos con el estado “normal” de su máquina, y la IA marca cualquier desviación.

De “El de Mantenimiento” a “Ingeniero de Confiabilidad”

Esto cambia la cultura. Su equipo deja de ser “mecánicos” y se convierte en Ingenieros de Confiabilidad. Analizan tendencias usando dashboards de Grafana, planean paradas estratégicamente y poseen el activo más valioso en la planta: Tranquilidad.

Caso de Estudio ROI

Una planta química instaló $5k en sensores de vibración en bombas críticas.

- Mes 1: El sistema detectó vibración de alta frecuencia en la Bomba 102.

- Acción: Alineación láser realizada durante parada programada (2 horas).

- Evitado: Fallo catastrófico de sello y fuga química peligrosa (Costo est. $120k + Incidente de Seguridad).

- ROI: 2400% en un mes.

¿Sigue operando hasta el fallo?

Construyo las tuberías de datos que alimentan estos modelos predictivos. Apaguemos los incendios antes de que comiencen. Mejore su confiabilidad.